1 紫外光固化电泳涂料概述

1·1 UV固化电泳涂装的基本原理

UV固化涂料是利用波长200~400 nm的紫外光照射聚合引发剂产生聚合反应的活性基,高能量的活性基使具有光反应性能的涂料树脂发生聚合及架桥的固化反应,能在短时间内不需要热量的条件

下完成固化过程。UV固化电泳涂料是在离子型水溶性树脂的分子骨架中加入光固化性基团,使其在紫外光和光聚合引发剂的作用下能发生涂料固化的聚合架桥反应。树脂的聚合程度影响树脂的性能,为提高树脂和金属材料的结合力,涂料树脂骨架中还含有提高附着力的功能基团。

UV固化的电泳过程和一般的电泳过程完全相同,根据电泳涂料树脂的阴、阳离子性分阳极电泳涂料和阴极电泳涂料。由于电泳涂料是水分散体系,在树脂发生固化反应之前,应将树脂中的水分充分蒸发,以免影响固化效果和外观,这就需要在UV固化之前增加一个闪蒸过程,这一过程对涂料的最终性能有着重要的影响。

1·2 UV固化电泳涂料的特点

1·2·1 UV固化电泳涂料的优点

(1)固化速度快 不需要热固化的长时间高温保温状态,短时间内达到与热固化相同的固化效

果,生产效率高。

(2)固化温度低 在受固化温度限制的材料上可进行低温的电泳涂装,扩大了电泳涂装的应用范围。

(3)节能、省时 因固化时间短,设备装置不需要长距离的流动运行,且设备占地少,同时减

少能耗。

1·2·2 UV固化电泳涂料的缺点

(1)形状复杂的产品受光照、距离和位置的影响,易发生固化不均匀。

(2)除紫外线固化流程外还需增加一道闪蒸工序。

1·3 UV固化电泳涂料的适用领域

UV固化电泳涂料除适用于一般电泳涂装的产品外,由于其固化温度低,适用更广泛的产品。其适用的主要领城有[2]:①金属镀层上的装饰、防腐以及金属蒸发膜上的保护;②受热易变形材料上的涂装;③电子产品及精密产品上的封闭、印刷等加工。

2 UV固化阴极电泳涂料的基体树脂

UV固化阴极电泳涂料的基体树脂与传统的热固化阴极电泳涂料的基体树脂相比,树脂结构中除需拥有赋予树脂水溶性及其水分散液稳定性的亲水性基团外,还需要引进乙烯基用于UV固化,目前国内外研究的UV固化阴极电泳涂料的基体树脂主要集中于丙烯酸树脂、环氧树脂及聚氨酯。

2·1 丙烯酸树脂

丙烯酸树脂的涂膜颜色浅,光泽高,保光、耐候性佳,应用领域广,而且单体来源丰富。单体一

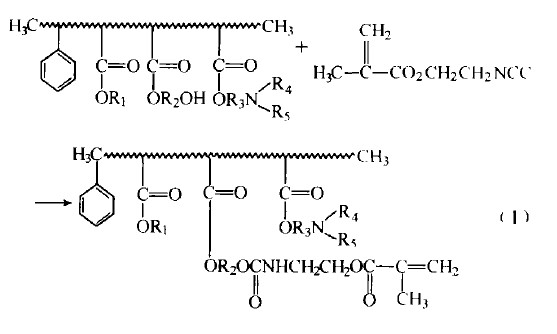

般选择苯乙烯(st)、甲基丙烯酸甲酯(MMA)等硬性单体和丙烯酸丁酯(BA)、丙烯酸2乙基己酯(EHA)等软单体,根据叔胺基的引入方法不同有两种反应路线。其一,直接选择带有叔胺基的丙烯酸酯类单体,如(甲基)丙烯酸二甲基氨基甲酯、(甲基)丙烯酸二甲基氨基乙酯、(甲基)丙烯酸二甲基氨基丙酯、乙烯基吡啶等,然后通过与甲基丙烯酸异氰酸酯基乙酯(MOI)的反应引入不饱和双键[5,6]。反应路线见式(1)。

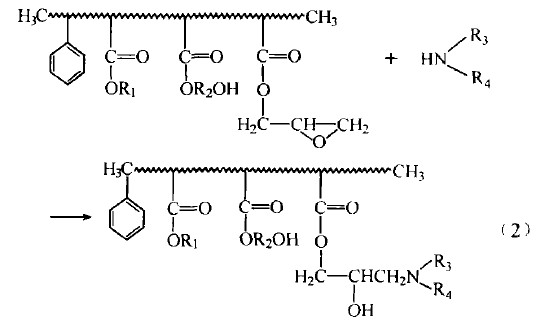

其二,聚合单体除选择调整漆膜软硬度的单体外,还选择带有环氧基团的丙烯酸酯单体,常用的

是甲基丙烯酸缩水甘油酯(GMA)。通过共聚反应生成的聚合物先与肿胺反应,打开氧环得到含有叔胺基的聚合物链,然后再按上述反应路线进行。见式(2)。

2·2 环氧树脂

环氧树脂具有黏结力强、耐腐蚀性及化学稳定性好等优良特性,常作为底漆使用。上海大学的周荣明等[7]选择环氧树脂作为主体树脂,使用二甲基丙二胺打开环氧基团制得带有仲胺基团的环氧树脂,再通过仲胺基团与三羟甲基丙烷三丙烯酸酯(TMPTA)的亲电加成反应在环氧主链上引入乙烯基,经酸中和后制得可用于UV固化阴极电泳的阳离子型环氧树脂,反应路线可参考文献[7]。

而环氧当量较小的环氧树脂通过扩链得到的较大环氧当量的改性环氧树脂可进一步提高漆膜的最终性能,常见的有双酚A扩链、多胺扩链[8]和聚醚二元醇扩链,扩链后的树脂含有一定数量的侧羟基,涂膜的柔韧性和附着力都能得到改善。而聚醚(酯)二元醇扩链得到的环氧树脂由于大分子链中有许多醚键和酯键的缘故,涂膜的附着力及柔韧性非常好[9,10]。

2·3 聚氨酯树脂

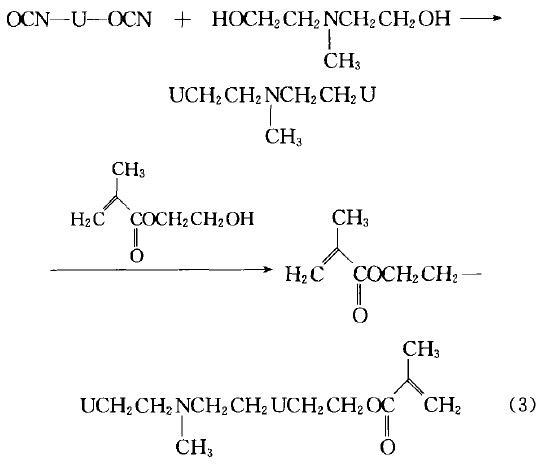

聚氨酯树脂因其优异的综合性能而广泛应用于各种涂料,是较有发展前景的功能材料,而水性聚氨酯更是目前涂料界的研究热点,此前Fieberg等[11]曾进行过聚氨酯UV固化阳极电泳涂料的研究。Kim等[12]用经二元醇扩链的聚氨酯预聚体与含醇羟基的叔胺作用,然后利用α,β乙烯基不饱和单羧酸羟基酯,如(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯等与预聚体端异氰酸酯基的反应引入乙烯基,制得适用于UV固化阴极电泳涂料的聚氨酯树脂,制备过程如(3)。

3 UV固化阴极电泳涂料性能的主要影响因素

3·1 基体树脂

基体树脂的相对分子质量对电沉积产生的漆膜质量有相当重要的影响,相对分子质量如果太大,会加大沉积在基材表面上的凝聚体的黏度,使其不能获得充分的聚结而产生多孔的漆膜,引起高漆膜导电率和不良泳透力,影响漆膜的表观质量。另一方面,相对分子质量如果太小,那么沉积的凝聚体的黏度极低,漆膜柔软,容易被基材电解产生的气泡穿透,发生漆膜破裂,而且相对分子质量小的基体树脂在后期的UV固化时体积收缩率大。UV固化阴极电泳涂料的基体树脂的相对分子质量一般控制为1 000~50 000。

3·2 不饱和当量

UV固化用树脂的不饱和当量是影响最终漆膜性能的又一个重要因素。不饱和当量过低会降低固化漆膜的柔韧性及抗冲击性,而过高的不饱和当量则会导致固化漆膜的耐溶剂性及耐摩擦性的不足。

UV固化阴极电泳涂料的基体树脂的不饱和当量一般为150~3 000[13,14]。

3·3 光引发剂

光引发剂是任何UV固化体系的主要组分之一,是漆膜能否快速进行UV固化的关键。对于

UV固化阴极电泳涂料,光引发剂应重点考虑以下几个方面。

(1)选用的光引发剂应该为油溶性光引发剂,且与基体树脂有良好的相容性。电泳涂料是一个水分散体系,而电沉积则是涂料粒子从水中析出沉积在基材表面的过程。因此光引发剂必须与基体树脂高度相容,溶解于水分散液中的由基体树脂聚集而成的微球内,而非分散于水相中。

(2)具有较低的挥发度和良好的热稳定性。由于漆膜在进行UV固化前需要经历一个闪蒸过程,

要确保在这个过程中没有光引发剂的损失,选用的光引发剂必须具有较低的挥发度及良好的热稳定性。

(3)黄变性小。

3·4 闪蒸技术的应用

UV固化阴极电泳涂料的主要缺点是电泳涂装后漆膜中残留的水分会严重影响固化行为,会降低漆膜固化后的硬度、光泽和耐水性等,因此闪蒸技术的应用非常重要。闪蒸是指在UV固化前除去漆膜中水分的一个过程[15]。闪蒸过程需要能量、空间和时间,但是由于电泳过程中电渗作用的存在,电沉积所得的漆膜的含水量小于5%(质量分数)[16],因此这个过程只需消耗少量的时间和能量。实验室研究发现,电沉积所得厚度为20μm的漆膜在室温条件下放置10 min水分即可完全散发,在60℃烘箱中放置5 min后水分即完全消失。也有报道使用红外灯照射除去湿膜中的水分[12],这种方法不仅可以节约空间,还简化了生产流程。但并不是闪蒸进行的越彻底对整个体系越有利,因为涂膜中含有一定量的水分可以减小氧气对UV固化的阻聚作用,从而缩短固化时间,同时UV固化过程中产生的热量完全可以将剩余的这部分水分蒸发,使其不影响固化后漆膜的性能,有关这方面的研究目前正在开展中。

4 结 语

UV固化阴极电泳涂料有利于环境保护、节能和固化速率快的特点,符合时代发展要求,有着极

为广泛的应用前景。但是由于UV固化阴极电泳涂料的发展历史短,目前还存在很多问题,主要集中在以下两个方面。

(1)可供选择的光引发剂品种不多,大多沿用传统的光引发剂。光引发剂与UV固化阴极电泳

涂料树脂的相容性及其在闪蒸过程中的损失问题还有待进一步的研究。

(2)漆膜的闪蒸过程对UV固化阴极电泳涂料的性能及其固化速率有着极为重要的影响,对此

过程的进一步的研究对UV固化阴极电泳涂料的发展有很大的意义[17]。

参 考 文 献

1王德海,江棂.紫外光固化材料———理论与应用[M].北京:科学出版社, 2001

2王伟平. [J].电镀与环保, 1998, 18(4): 26~30

3 Krylova I. [J].Progress in Organic Coatings, 2001, (42):119~131

4 Kokawa, Tomoo. Electrodeposition Coating Method of Photocuring Composition [P]. US 3954587, 1976

5 Yoichi Adachi, Kazuhiko Takashima, Akira Ushio. Method of Coating a Plastic Molding, Ultraviolet Curable Under Coating for Metal Evaporation, and Plastic Moldings [ P ]. EU 1260278, 2002

6 Kim Y B, Park J M, Kim H K, Hong J W. [J].Polym. Bull, 2001, (47): 313~319

7周荣明,胡和丰,严惠根. [J].上海大学学报, 2000, 6(5): 448~452

8 Geist, Michael, Gunther. Water dilutable Binders, Containing Latent Primary Amino Groups, for Cationic Electrocoating Finishes, and a Process for Their Preparation [P]. US 5120774, 1992

9 Chung, Ding Y, Debroy. Cathodic Electrodeposition Coatings Containing Alkyl Metal Acetonate Catalyst [ P ]. US 5116914, 1992

10田志高,陈红艳. [J].材料科学与工程学报, 2004, 22(1): 95~97

11 Fieberg A, Reis O. [J].Progress in Organic Coatings, 2002, (45): 239~247

12 Kim Y B, Kim H K, Yoo J K, Hong J W. [J].Surface and Coatings Technology, 2002, (157): 40~46

13 Kondo Toshio, Seko Kenji. Photocurable Electrodeposition Coating Composition for Printed Circuit Photoresist Films [P]. US 4845012, 1993

14 Hirose M, Zhou J, Kadowaki F. [J].Colloidsand Surfaces, 1999(153): 481~486

15 Joseph Ron, Murphy Michael. [J].Metal Finishing, 2000, 98(6): 161~166

16 Decker C, Moussa K. [J].Macromolecules, 1989, (22): 4455~4461

17 Reis O, Fieberg A. [J].Macromolecular symposia, 2002, (187): 605~615